SixSigmaPraxis optimiert Produktionsprozessse mittels statistischer Versuchsplanung (DoE Design of Experiments)

Im Oktober 2016 haben wir bei einem weltweit tätigen Unternehmen der Kunststofftechnik einen Bearbeitungsprozess für ein Neudesign optimal eingestellt.

Der Zulieferer der Automobilindustrie hat von einem deutschen Premiumautomobilhersteller die Aufgabe bekommen, nicht nur “Null Fehler” zu produzieren, sondern auch sicherzustellen, dass die optimalen Einstellparameter verwendet werden, um einen robusten Fertigungsprozess nachhaltig sicherzustellen.

Für den Prozessentwickler des Präge-Schweiß-Verfahrens an einer lackierten Oberfläche schien die Forderung im Lastenheft des Kunden nicht erfüllbar, zumal bei vorhergehenden Designs nie die “Null-Fehler-Forderung” erfüllt werden konnte.

In einem Workshop zur Festlegung der Einflußfaktoren wurden die jeweiligen Parameter für die Ober- und Untergrenze für mögliche Einstellungen erarbeitet. Im Anschluss daran hat SixSigmaPraxis den statistischen Versuchsplan für die benannten sechs Einflußfaktoren und Ausgangsmessgrößen aufgestellt.

Der Versuchsplan wurde unter größter Anspannung von den Experten durchgeführt, durch SixSigmaPraxis analysiert und nach Kundenwunsch (Vorgabe) optimiert. In einem Bestätigungslauf konnten die Ergebnisse reproduzierbar abgebildet werden, so dass die Techniker vor Ort hoch begeistert waren. “Wir haben noch nie auf Anhieb so einen guten Prozess gehabt” – meinte der Entwickler.

Die Ergebnisse wurde den Verantwortlichen des OEM´s vorgestellt, auch Sie waren von der Vorgehensweise begeistert und lobten in den höchsten Tönen.

Bis heute läuft der Prozess fehlerfrei! (Er läuft und läuft und läuft und……..)

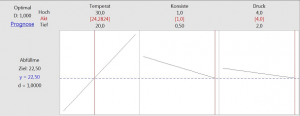

Foto: Zielgrößenoptimierung und grafische Darstellung der Ergebnisse (die Grafik stellt nicht das Ergebnis dar – dient nur als Beispiel